- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Qualitätsmanagement von positiven Elektrodenmaterialien für Lithiumbatterien

2023-06-15

Qualitätsmanagement von positiven Elektrodenmaterialien für Lithiumbatterien

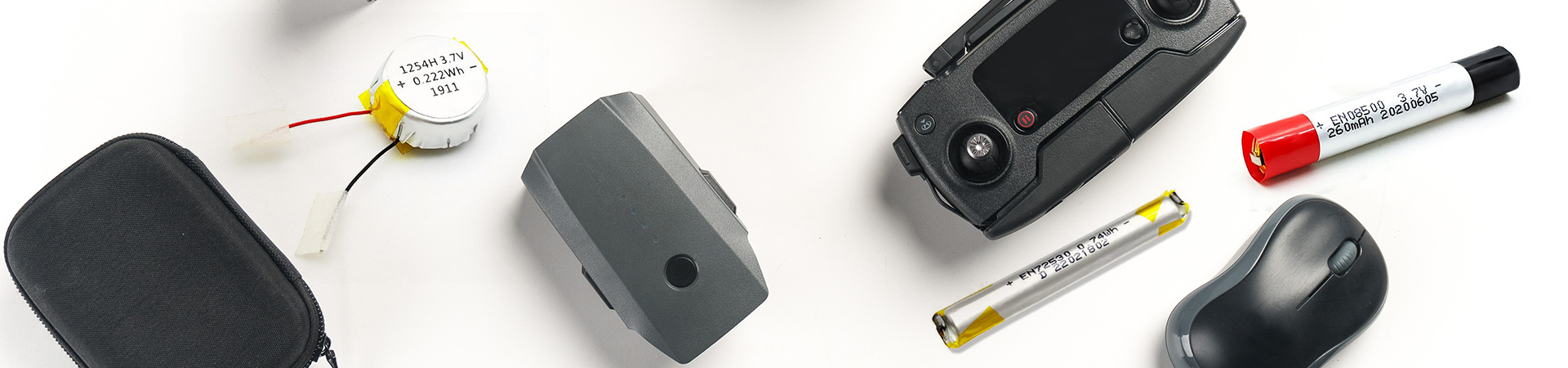

Die Leistung von Lithium-Ionen-Batterien hängt eng mit der Qualität der positiven Elektrodenmaterialien zusammen.

In diesem Artikel werden verschiedene Fehlerformen von positiven Elektrodenmaterialien vorgestellt, die einen erheblichen Einfluss auf die Leistung von Lithium-Ionen-Batterien haben, wie z. B. Vermischung mit metallischen Fremdkörpern, übermäßige Feuchtigkeit und schlechte Chargenkonsistenz. Es verdeutlicht den schwerwiegenden Schaden, den diese Fehlerformen für die Batterieleistung verursachen, und erläutert, wie diese Fehler aus Sicht des Qualitätsmanagements vermieden werden können. Dies bietet starke Garantien für die weitere Vermeidung von Qualitätsproblemen und die Verbesserung der Qualität von Lithium-Ionen-Batterien.

Wie wir alle wissen, ist das Kathodenmaterial eines der wichtigsten Kernmaterialien von Lithium-Ionen-Batterien, und seine Leistung wirkt sich direkt auf die Leistungsindikatoren von Lithium-Ionen-Batterien aus. Zu den derzeit vermarkteten Kathodenmaterialien von Lithium-Ionen-Batterien gehören Lithiumcobalat, Lithiummanganat, Lithiumeisenphosphat, ternäre Materialien und andere Produkte.

Im Vergleich zu anderen Rohstoffen für Lithium-Ionen-Batterien ist die Vielfalt der positiven Elektrodenmaterialien vielfältiger, der Produktionsprozess ist auch komplexer und das Risiko von Qualitätsmängeln ist größer, was höhere Anforderungen an das Qualitätsmanagement erfordert. In diesem Artikel werden die häufigsten Fehlerformen und entsprechende vorbeugende Maßnahmen positiver Elektrodenmaterialien für Lithium-Ionen-Batterien aus Sicht der Materialanwender erörtert.

1. Metallische Fremdkörper im Material der positiven Elektrode

Wenn Eisen (Fe), Kupfer (Cu), Chrom (Cr), Nickel (Ni), Zink (Zn), Silber (Ag) und andere Metallverunreinigungen im Kathodenmaterial vorhanden sind, wenn die Spannung in der Bildungsphase der Wenn die Batterie das Oxidations- und Reduktionspotential dieser Metallelemente erreicht, werden diese Metalle zunächst am Pluspol oxidiert und dann zum Minuspol reduziert. Wenn sich die Metallelemente am Minuspol bis zu einem gewissen Grad ansammeln, durchdringen die harten Kanten und Ecken des abgelagerten Metalls die Membran und führen zur Selbstentladung der Batterie.

Selbstentladung kann bei Lithium-Ionen-Batterien fatale Folgen haben. Daher ist es besonders wichtig, das Eindringen von metallischen Fremdkörpern aus der Quelle zu verhindern.

Es gibt viele Produktionsprozesse für positive Elektrodenmaterialien und es besteht die Gefahr, dass bei jedem Schritt des Herstellungsprozesses metallische Fremdkörper eingeführt werden. Dies stellt höhere Anforderungen an den Grad der Anlagenautomatisierung und den Grad des Qualitätsmanagements vor Ort bei den Materiallieferanten. Aufgrund von Kostenbeschränkungen verfügen Materiallieferanten jedoch oft über einen geringeren Automatisierungsgrad ihrer Anlagen, was zu mehr Unterbrechungen in Produktions- und Fertigungsprozessen und einem Anstieg unkontrollierbarer Risiken führt.

Um eine stabile Batterieleistung zu gewährleisten und eine Selbstentladung zu verhindern, müssen Batteriehersteller daher Materiallieferanten fördern, um das Eindringen von metallischen Fremdkörpern aus fünf Aspekten zu verhindern: Mensch, Maschine, Material, Methode und Umwelt.

Ausgehend von der Personalkontrolle sollte es den Mitarbeitern verboten sein, beim Betreten der Werkstatt metallische Fremdkörper in die Werkstatt zu tragen, Schmuck zu tragen und Arbeitskleidung, Schuhe und Handschuhe zu tragen, um den Kontakt mit metallischen Fremdkörpern zu vermeiden, bevor sie mit Pulver in Berührung kommen. Um einen Überwachungs- und Inspektionsmechanismus einzurichten, das Qualitätsbewusstsein der Mitarbeiter zu fördern und sie dazu zu bringen, die Werkstattumgebung bewusst einzuhalten und aufrechtzuerhalten.

Produktionsanlagen sind die Hauptverbindung für die Einschleppung von Fremdkörpern wie Rost und inhärentem Materialverschleiß an Anlagenkomponenten und Werkzeugen, die mit Materialien in Berührung kommen; Gerätekomponenten und Werkzeuge, die nicht direkt mit dem Material in Berührung kommen, und Staub bleiben aufgrund der Luftströmung in der Werkstatt im Material haften und schweben. Je nach Grad der Belastung können unterschiedliche Behandlungsmethoden angewendet werden, wie z. B. Lackieren, Ersetzen durch nichtmetallische Materialbeschichtungen (Kunststoff, Keramik) und Umhüllen blanker Metallteile. Führungskräfte sollten außerdem entsprechende Regeln und Vorschriften festlegen, um den Umgang mit metallischen Fremdkörpern klar zu definieren, eine Checkliste zu erstellen und die Mitarbeiter zu regelmäßigen Inspektionen zu verpflichten, um potenziellen Problemen vorzubeugen.

Rohstoffe sind die direkte Quelle metallischer Fremdkörper in positiven Elektrodenmaterialien. Die eingekauften Rohstoffe sollten Vorschriften zum Gehalt an metallischen Fremdkörpern haben. Nach dem Betreten des Werks sollte eine strenge Kontrolle durchgeführt werden, um sicherzustellen, dass der Inhalt innerhalb des angegebenen Bereichs liegt. Wenn der Gehalt an Metallverunreinigungen in den Rohstoffen den Standard überschreitet, ist es schwierig, diese in nachfolgenden Prozessen zu entfernen.

Um metallische Fremdkörper zu entfernen, ist die elektromagnetische Eisenentfernung zu einem notwendigen Prozess bei der Herstellung positiver Elektrodenmaterialien geworden. Elektromagnetische Enteisenungsmaschinen sind weit verbreitet, diese Geräte funktionieren jedoch nicht bei nichtmagnetischen Metallsubstanzen wie Kupfer und Zink. Daher sollte die Werkstatt auf den Einsatz von Kupfer- und Zinkkomponenten verzichten. Bei Bedarf wird außerdem empfohlen, den direkten Kontakt mit dem Pulver oder die Einwirkung von Luft zu vermeiden. Darüber hinaus haben auch die Einbaulage, die Anzahl der Einbauten und die Parametereinstellungen des elektromagnetischen Eisenentferners einen gewissen Einfluss auf die Eisenentfernungswirkung.

Um die Werkstattumgebung zu gewährleisten und einen Überdruck in der Werkstatt zu erreichen, ist es außerdem erforderlich, Doppeltüren und Luftduschtüren einzurichten, um zu verhindern, dass Staub von außen in die Werkstatt eindringt und Materialien verunreinigt. Gleichzeitig sollten Werkstatteinrichtungen und Stahlkonstruktionen Rost vermeiden, außerdem sollte der Boden gestrichen und regelmäßig entmagnetisiert werden.

2. Der Feuchtigkeitsgehalt des positiven Elektrodenmaterials überschreitet den Standard

Bei den positiven Elektrodenmaterialien handelt es sich meist um Partikel im Mikro- oder Nanobereich, die leicht Feuchtigkeit aus der Luft aufnehmen können, insbesondere ternäre Materialien mit hohem Ni-Gehalt. Wenn bei der Herstellung der Paste für die positive Elektrode das Material der positiven Elektrode einen hohen Wassergehalt aufweist, verringert sich die Löslichkeit von PVDF, nachdem NMP während des Mischvorgangs der Aufschlämmung Wasser absorbiert hat, was dazu führt, dass das Pastengel zu einem Gel wird, was sich auf die Verarbeitungsleistung auswirkt. Nach der Herstellung einer Batterie werden deren Kapazität, Innenwiderstand, Zirkulation und Vergrößerung beeinflusst, daher sollte der Feuchtigkeitsgehalt des positiven Elektrodenmaterials, wie z. B. metallische Fremdkörper, ein wichtiges Kontrollprojekt sein.

Je höher der Automatisierungsgrad der Produktionslinienausrüstung ist, desto kürzer ist die Einwirkzeit des Pulvers in der Luft und desto weniger Wasser wird eingebracht. Die Förderung von Materiallieferanten zur Verbesserung der Anlagenautomatisierung, wie z. B. die Erzielung eines vollständigen Pipeline-Transports, die Überwachung von Pipeline-Taupunkten und die Installation von Roboterarmen zur automatischen Be- und Entladung, trägt wesentlich dazu bei, das Eindringen von Feuchtigkeit zu verhindern. Einige Materiallieferanten sind jedoch durch Fabrikdesign oder Kostendruck eingeschränkt, und wenn die Anlagenautomatisierung nicht hoch ist und es viele Bruchstellen im Herstellungsprozess gibt, ist es notwendig, die Einwirkzeit des Pulvers streng zu kontrollieren. Am besten verwenden Sie für den Transfervorgang stickstoffgefüllte Fässer für das Pulver.

Die Temperatur und Luftfeuchtigkeit in der Produktionshalle ist ebenfalls ein wichtiger Kontrollindikator. Theoretisch gilt: Je niedriger der Taupunkt, desto günstiger. Die meisten Materiallieferanten konzentrieren sich auf die Feuchtigkeitskontrolle nach dem Sinterprozess. Sie glauben, dass eine Sintertemperatur von etwa 1000 Grad Celsius den größten Teil der Feuchtigkeit im Pulver entfernen kann. Solange der Feuchtigkeitseintrag vom Sinterprozess bis zur Verpackungsphase streng kontrolliert wird, kann grundsätzlich sichergestellt werden, dass der Feuchtigkeitsgehalt des Materials den Standard nicht überschreitet.

Dies bedeutet natürlich nicht, dass die Feuchtigkeit vor dem Sinterprozess nicht kontrolliert werden muss, denn wenn im vorherigen Prozess zu viel Feuchtigkeit eingebracht wird, werden die Sintereffizienz und die Mikrostruktur des Materials beeinträchtigt. Darüber hinaus ist auch die Verpackungsmethode sehr wichtig. Die meisten Materiallieferanten verwenden für die Vakuumverpackung Aluminium-Kunststoffbeutel, was derzeit als die wirtschaftlichste und effektivste Methode erscheint.

Natürlich können unterschiedliche Materialdesigns auch erhebliche Unterschiede in der Wasseraufnahme aufweisen, beispielsweise Unterschiede in den Beschichtungsmaterialien und der spezifischen Oberfläche, die sich auf deren Wasseraufnahme auswirken können. Obwohl einige Materiallieferanten das Eindringen von Feuchtigkeit während des Herstellungsprozesses verhindern, zeichnen sich die Materialien selbst dadurch aus, dass sie leicht Wasser absorbieren können, was es äußerst schwierig macht, die Feuchtigkeit nach der Verarbeitung zu Elektrodenplatten auszutrocknen, was den Batterieherstellern Probleme bereitet. Daher sollte bei der Entwicklung neuer Materialien die Frage der Wasseraufnahme und die Entwicklung von Materialien mit höherer Universalität berücksichtigt werden, was sowohl für Angebot als auch für die Nachfrage von großem Nutzen ist.

3. Schlechte Chargenkonsistenz von 3 positiven Elektrodenmaterialien

Für Batteriehersteller gilt: Je kleiner der Unterschied und je besser die Konsistenz zwischen den Chargen positiver Elektrodenmaterialien ist, desto stabiler kann die Leistung der fertigen Batterie sein. Wie wir alle wissen, ist einer der Hauptnachteile von Lithiumeisenphosphat-Kathodenmaterial die schlechte Chargenstabilität. Beim Aufschlussprozess sind die Viskosität und der Feststoffgehalt jeder Aufschlämmungscharge aufgrund großer Chargenschwankungen instabil, was den Anwendern Probleme bereitet und eine ständige Anpassung des Prozesses erfordert.

Die Verbesserung des Automatisierungsgrads der Produktionsanlagen ist das wichtigste Mittel zur Verbesserung der Chargenstabilität von Lithiumeisenphosphatmaterialien. Derzeit ist jedoch der Automatisierungsgrad der Ausrüstung inländischer Lieferanten von Lithiumeisenphosphatmaterialien im Allgemeinen niedrig, das technische Niveau und die Fähigkeit zum Qualitätsmanagement sind nicht hoch und die bereitgestellten Materialien weisen Chargeninstabilitätsprobleme unterschiedlichen Ausmaßes auf. Wenn sich Chargenunterschiede aus Anwendersicht nicht beseitigen lassen, hoffen wir, dass es umso besser ist, je größer das Gewicht einer Charge ist, vorausgesetzt, dass die Materialien in derselben Charge einheitlich und stabil sind.

Um diese Anforderung zu erfüllen, fügen Lieferanten von Eisen-Lithium-Materialien nach der Herstellung des fertigen Produkts häufig einen Mischprozess hinzu, bei dem mehrere Materialchargen gleichmäßig gemischt werden. Je größer das Volumen des Rührkessels, desto mehr Materialien enthält er und desto größer ist die Menge der gemischten Charge.

Die Partikelgröße, die spezifische Oberfläche, die Feuchtigkeit, der pH-Wert und andere Indikatoren von Eisen-Lithium-Materialien können die Viskosität der hergestellten Aufschlämmung beeinflussen. Allerdings werden diese Indikatoren häufig innerhalb eines bestimmten Bereichs streng kontrolliert, und es können immer noch erhebliche Unterschiede in der Viskosität zwischen den Güllechargen bestehen. Um Anomalien während des Chargeneinsatzes zu vermeiden, ist es häufig erforderlich, die Produktionsformel zu simulieren und einige Viskositätstests der Aufschlämmung im Voraus vorzubereiten, bevor sie in Gebrauch genommen werden. Erst wenn die Anforderungen erfüllt sind, können sie in Gebrauch genommen werden, aber wenn Batteriehersteller dies tun Wenn Sie vor jeder Produktion Tests durchführen, wird die Produktionseffizienz erheblich verringert. Daher werden diese Arbeiten an den Materiallieferanten weitergeleitet und von diesem verlangt, dass er die Tests abschließt und die Anforderungen vor dem Versand erfüllt.

Natürlich wird mit der Weiterentwicklung der Technologie und der Verbesserung der Prozessfähigkeiten der Materiallieferanten die Streuung der physikalischen Eigenschaften immer kleiner, und der Schritt der Prüfung der Viskosität vor dem Versand kann entfallen. Zusätzlich zu den oben genannten Maßnahmen zur Verbesserung der Konsistenz sollten wir auch Qualitätstools verwenden, um die Chargeninstabilität zu minimieren und das Auftreten von Qualitätsproblemen zu verhindern. Hauptsächlich ausgehend von den folgenden Aspekten.

(1) Betriebsabläufe festlegen.

Die inhärente Qualität eines Produkts hängt sowohl vom Design als auch von der Herstellung ab. Daher ist die Arbeitsweise der Bediener für die Kontrolle der Produktqualität besonders wichtig und es sollten detaillierte und spezifische Betriebsstandards festgelegt werden.

(2) Identifizierung von CTQ.

Identifizieren Sie Schlüsselindikatoren und Prozesse, die sich auf die Produktqualität auswirken, überwachen Sie diese wichtigen Kontrollindikatoren und entwickeln Sie entsprechende Notfallmaßnahmen. Die Orthophosphorsäure-Eisenbahnlinie ist der Hauptstrang der aktuellen Herstellung von Lithiumeisenphosphat. Zu seinen Prozessen gehören Dosieren, Kugelmahlen, Sintern, Zerkleinern, Verpacken usw. Der Kugelmahlprozess sollte als Schlüsselprozess verwaltet werden, denn wenn die Konsistenz der Primärpartikelgröße nach dem Kugelmahlen nicht gut kontrolliert wird, ändert sich die Konsistenz der Partikel Die Größe des Endprodukts wird beeinflusst, was sich auf die Chargenkonsistenz der Materialien auswirkt.

(3) Die Verwendung von SPC.

Führen Sie eine SPC-Echtzeitüberwachung der wichtigsten charakteristischen Parameter wichtiger Prozesse durch, analysieren Sie abnormale Punkte, identifizieren Sie die Ursachen der Instabilität, ergreifen Sie wirksame Korrektur- und Präventivmaßnahmen und vermeiden Sie, dass fehlerhafte Produkte an den Kunden gelangen.

4. Andere widrige Situationen

Bei der Schlammherstellung wird das positive Elektrodenmaterial im Schlammtank gleichmäßig mit Lösungsmitteln, Klebstoffen und leitfähigen Mitteln in einem bestimmten Verhältnis vermischt und dann über die Rohrleitung abgelassen. Am Auslass ist ein Filtersieb installiert, um große Partikel und Fremdkörper im positiven Elektrodenmaterial abzufangen und die Qualität der Beschichtung sicherzustellen. Wenn das Material der positiven Elektrode große Partikel enthält, führt dies zu einer Verstopfung des Filtersiebs. Wenn die Zusammensetzung der großen Partikel immer noch das Material der positiven Elektrode selbst ist, wirkt sich dies nur auf die Produktionseffizienz und nicht auf die Batterieleistung aus, und solche Verluste können reduziert werden. Wenn die Zusammensetzung dieser großen Partikel jedoch ungewiss ist und es sich um andere metallische Fremdkörper handelt, wird die bereits hergestellte Aufschlämmung vollständig verschrottet, was zu enormen Verlusten führt.

Das Auftreten dieser Anomalie sollte auf interne Qualitätsmanagementprobleme beim Materiallieferanten zurückzuführen sein. Die meisten positiven Elektrodenmaterialien werden durch Screening-Prozesse hergestellt. Überprüfen Sie, ob das Sieb beschädigt ist, und ersetzen Sie es rechtzeitig. Wenn das Sieb beschädigt ist, gibt es keine Leckageschutzmaßnahmen und ob große Partikel bei der Werksinspektion erkannt werden, muss noch verbessert werden.