- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Allgemeine Lösungsbeziehung für die Gestaltung der Polplattenabmessungen zylindrischer Batterien

2023-06-06

Allgemeine Lösungsbeziehung für die Gestaltung der Polplattenabmessungen zylindrischer Batterien

Lithiumbatterien können aufgrund ihrer Verpackungsmethode und -form in quadratische, Softpack- und zylindrische Batterien eingeteilt werden. Unter diesen haben zylindrische Batterien Kernvorteile wie gute Konsistenz, hohe Produktionseffizienz und niedrige Herstellungskosten. Sie können auf eine über 30-jährige Entwicklungsgeschichte seit ihrer Gründung im Jahr 1991 zurückblicken. In den letzten Jahren hat sich mit der Veröffentlichung der All-Pole-Ear-Technologie von Tesla die Anwendung großer zylindrischer Batterien in den Bereichen Leistungsbatterien und Energiespeicherung beschleunigt und ist zu einer Forschungsaufgabe geworden Hotspot für große Lithiumbatterieunternehmen.

Abbildung 1: Vergleich der Leistung auf Einzel- und Systemebene von Lithiumbatterien unterschiedlicher Form

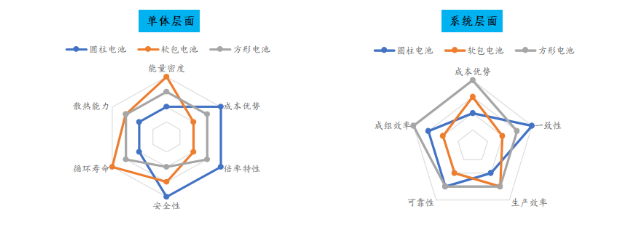

Das zylindrische Batteriegehäuse kann ein Stahlgehäuse, ein Aluminiumgehäuse oder eine weiche Verpackung sein. Sein gemeinsames Merkmal besteht darin, dass der Herstellungsprozess eine Wickeltechnologie verwendet, bei der die Wickelnadel als Kern verwendet und die Wickelnadel in Rotation versetzt wird, um den Isolationsfilm und die Elektrodenplatte zu schichten und zusammenzuwickeln, wodurch letztendlich ein relativ gleichmäßiger zylindrischer Wickelkern entsteht. Wie in der folgenden Abbildung dargestellt, läuft ein typischer Wickelvorgang wie folgt ab: Zuerst klemmt die Wickelnadel die Membran zum Vorwickeln der Membran fest, dann wird die negative Elektrode zwischen zwei Schichten Isolierfolie zum Vorwickeln der negativen Elektrode eingeführt. und dann wird die positive Elektrode zum Hochgeschwindigkeitswickeln eingesetzt. Nachdem die Wicklung abgeschlossen ist, schneidet der Schneidmechanismus die Elektrode und die Membran ab und schließlich wird am Ende eine Schicht Klebeband angebracht, um die Form zu fixieren.

Abbildung 2: Schematische Darstellung des Wickelvorgangs

Die Kontrolle des Kerndurchmessers nach dem Wickeln ist entscheidend. Ist der Durchmesser zu groß, kann er nicht montiert werden, ist der Durchmesser zu klein, entsteht Platzverschwendung. Daher ist eine genaue Auslegung des Kerndurchmessers von entscheidender Bedeutung. Glücklicherweise haben zylindrische Batterien relativ regelmäßige Geometrien, und der Umfang jeder Elektroden- und Membranschicht kann durch Annäherung an einen Kreis berechnet werden. Schließlich kann die Gesamtlänge der Elektrode akkumuliert werden, um das Kapazitätsdesign zu erhalten. Die akkumulierten Werte des Nadeldurchmessers, der Anzahl der Elektrodenschichten und der Anzahl der Membranschichten ergeben den Durchmesser des Wundkerns. Es ist zu beachten, dass die Kernelemente des Lithium-Ionen-Batteriedesigns das Kapazitätsdesign und das Größendesign sind. Darüber hinaus können wir durch theoretische Berechnungen auch das Polohr an jeder Position des Spulenkerns entwerfen, nicht nur am Kopf, Schwanz oder in der Mitte, und auch die Entwurfsmethoden des Mehrpolohrs und des Allpolohrs für zylindrische Batterien abdecken .

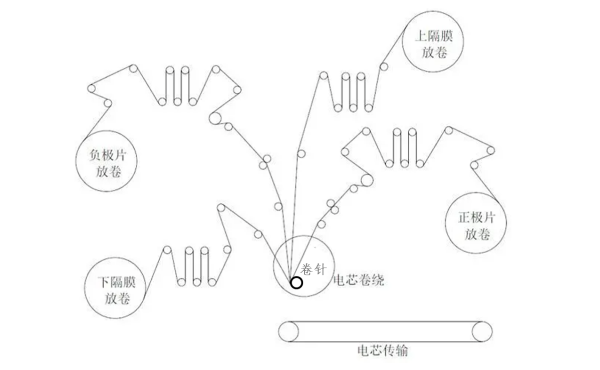

Um die Probleme der Elektrodenlänge und des Kerndurchmessers zu untersuchen, müssen wir zunächst drei Prozesse untersuchen: unendliches Vorwickeln des Isolationsfilms, unendliches Vorwickeln der negativen Elektrode und unendliches Wickeln der positiven Elektrode. Angenommen, der Durchmesser der Spulennadel beträgt p, die Dicke des Isolationsfilms beträgt s, die Dicke der negativen Elektrode beträgt a und die Dicke der positiven Elektrode beträgt c, alle in Millimetern.

- Unendlicher Vorwickelprozess der Isolationsmembran

Während des Vorwickelvorgangs der Membran werden zwei Membranschichten gleichzeitig gewickelt, sodass der Durchmesser der äußeren Membran während des Wickelvorgangs immer eine Membranschichtdicke mehr (+1 s) beträgt als der Durchmesser der inneren Membran. Der Anfangsdurchmesser der inneren Membranwicklung ist der Enddurchmesser der vorherigen Wicklung, und bei jeder Vorwicklung der Membran erhöht sich der Kerndurchmesser um vier Schichten Membrandicke (+4 s).

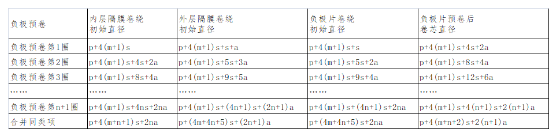

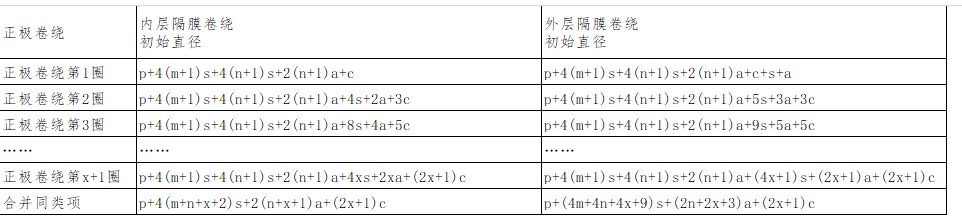

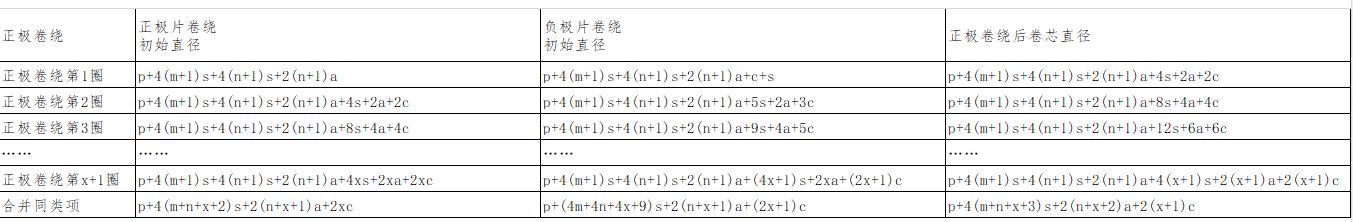

Anhang 1: Durchmesservariationsgesetz des unendlichen Vorwickelprozesses der Isolationsmembran

- Unendlicher Vorwickelprozess der negativen Elektrode

Während des Vorwickelvorgangs der negativen Elektrode beträgt der Durchmesser der äußeren Membran während des Wickelvorgangs aufgrund der Hinzufügung einer Schicht negativer Elektrode immer eine Schicht mehr als die Dicke der inneren Membran und eine Schicht negativer Elektrode ( +1s+1a) und der Anfangsdurchmesser der inneren Membranwicklung ist immer gleich dem Enddurchmesser des vorherigen Kreises. Zu diesem Zeitpunkt erhöht sich der Kerndurchmesser bei jedem Vorwickeln der negativen Elektrode um vier Lagen Membran und zwei Lagen negativer Elektrodendicke (+4s+2a).

Anhang 2: Durchmesservariationsgesetz des unendlichen Vorwickelprozesses der negativen Elektrodenplatte

Endloser Wickelprozess der positiven Elektrodenplatte

Während des Wickelvorgangs der positiven Elektrode ist der Anfangsdurchmesser der positiven Elektrode aufgrund des Hinzufügens einer neuen Schicht der positiven Elektrode immer gleich dem Enddurchmesser des vorherigen Kreises, während der Anfangsdurchmesser der inneren Membranwicklung gleich wird der Enddurchmesser des vorherigen Kreises plus die Dicke einer Schicht positiver Elektrode (+1c). Beim Wickelvorgang der äußeren Membran ist der Durchmesser jedoch immer nur eine Schicht größer als die Dicke der inneren Membran und einer Schicht der negativen Elektrode (+1s+1a). Zu diesem Zeitpunkt ist die negative Elektrode für jeden Kreis vorgewickelt. Der Durchmesser des Spulenkerns erhöht sich um 4 Schichten Membran, 2 Schichten negativer Elektrode und 2 Schichten positiver Elektrodendicke (+4s+2s+2a).

Anhang 3: Durchmesseränderungsgesetz der positiven Elektrode während des unendlichen Wickelvorgangs

Oben haben wir durch die Analyse des unendlichen Wickelprozesses der Membran und der Elektrodenplatte das Variationsmuster des Kerndurchmessers und der Elektrodenplattenlänge erhalten. Diese schichtweise analytische Berechnungsmethode trägt dazu bei, die Position der Elektrodenohren (einschließlich Einzelpolohren, Mehrpolohren und Vollpolohren) genau anzuordnen, aber der Wickelprozess ist noch nicht abgeschlossen. Zu diesem Zeitpunkt befinden sich die positive Elektrodenplatte, die negative Elektrodenplatte und der Isolationsfilm in einem bündigen Zustand. Das Grundprinzip des Batteriedesigns besteht darin, dass der Isolationsfilm die negative Elektrodenplatte vollständig bedecken muss und die negative Elektrode auch die positive Elektrode vollständig bedecken muss.

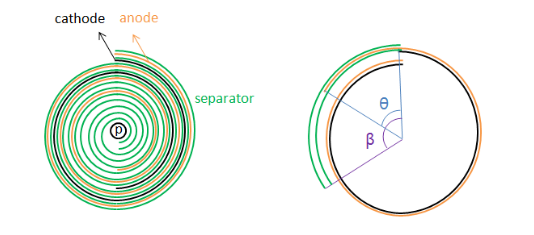

Abbildung 3: Schematische Darstellung der zylindrischen Batteriespulenstruktur und des Schließvorgangs

Daher ist es notwendig, die Frage der Wicklung der negativen Kernelektrode und des Isolationsfilms weiter zu untersuchen. Da die positive Elektrode bereits gewickelt wurde und davor der Anfangsdurchmesser der positiven Elektrode immer gleich dem Enddurchmesser des vorherigen Kreises ist, ersetzt offensichtlich der Anfangsdurchmesser der Innenschichtmembran den Enddurchmesser des vorherigen Kreises . Auf dieser Grundlage erhöht der Anfangsdurchmesser der negativen Elektrode die Dicke einer Schicht der Membran (+1s). Erhöhen Sie den Anfangsdurchmesser der äußeren Membran um eine weitere Schicht der Dicke der negativen Elektrode (+1s+1a).

Anhang 4: Variationen in Durchmesser und Länge von Elektrode und Membran während des Wickelvorgangs zylindrischer Batterien

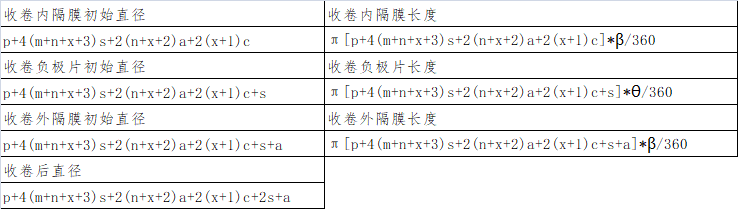

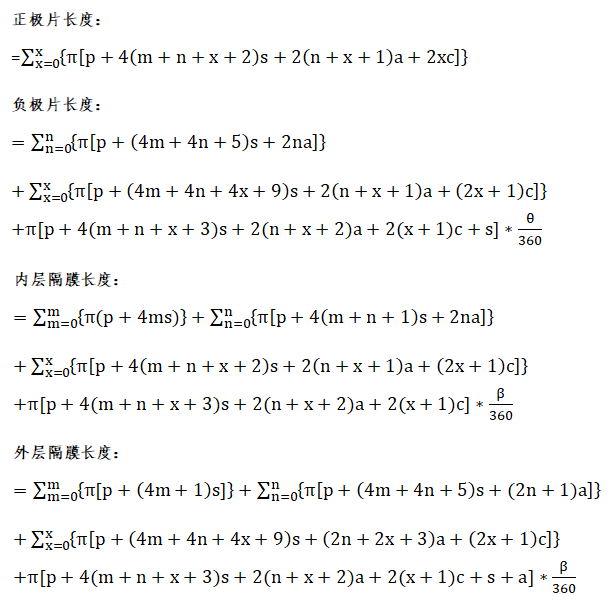

Bisher haben wir den mathematischen Ausdruck für die Länge der positiven Platte, der negativen Platte und des Isolationsfilms bei einer beliebigen Anzahl von Wickelzyklen erhalten. Angenommen, die Membran ist m+1 Zyklen vorgewickelt, die negative Platte ist n+1 Zyklen vorgewickelt, die positive Platte ist x+1 Zyklen vorgewickelt und der Zentralwinkel der negativen Platte ist θ °, der Zentralwinkel der Isolation Ist die Filmwicklung β°, so ergibt sich folgender Zusammenhang:

Die Bestimmung der Anzahl der Elektroden- und Membranschichten bestimmt nicht nur die Länge der Elektrode und Membran, die sich wiederum auf die Kapazitätsauslegung auswirkt, sondern bestimmt auch den endgültigen Durchmesser des Spulenkerns, wodurch das Montagerisiko des Spulenkerns erheblich reduziert wird. Obwohl wir den Durchmesser des Kerns nach dem Wickeln ermittelten, haben wir die Dicke des Polohrs und des abschließenden Klebepapiers nicht berücksichtigt. Unter der Annahme, dass die Dicke des positiven Ohrs tabc ist, die Dicke des negativen Ohrs taba ist und der Endkleber 1 Kreis beträgt und der überlappende Bereich die Position des Polohrs vermeidet, mit einer Dicke von g. Daher beträgt der endgültige Durchmesser des Kerns:

Die obige Formel ist die allgemeine Lösungsbeziehung für das Design zylindrischer Batterieelektrodenplatten. Es bestimmt das Problem der Elektrodenplattenlänge, der Membranlänge und des Spulenkerndurchmessers und beschreibt quantitativ die Beziehung zwischen ihnen, was die Konstruktionsgenauigkeit erheblich verbessert und einen großen praktischen Anwendungswert hat.

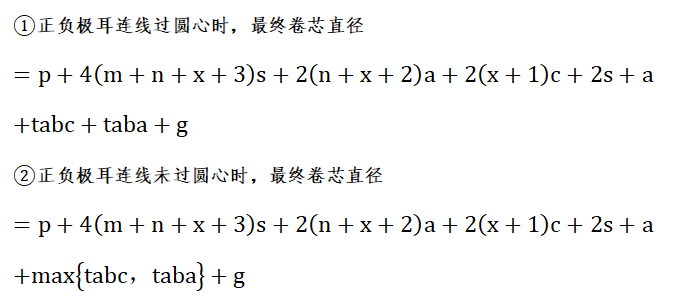

Was wir schließlich noch lösen müssen, ist das Problem der Anordnung der Polohren. Normalerweise gibt es ein oder zwei Stangenohren oder sogar drei Stangenohren an einem Stangenstück, also einer kleinen Anzahl von Stangenohren. Die Flachsteckerleitung ist an der Oberfläche des Polstücks angeschweißt. Obwohl es die Genauigkeit der Polstücklängenkonstruktion in gewissem Maße beeinträchtigen kann (ohne Auswirkungen auf den Durchmesser), ist die Laschenleitung normalerweise schmal und hat kaum Auswirkungen. Daher wird in diesem Artikel die allgemeine Lösungsformel für die Größenkonstruktion zylindrischer Batterien vorgeschlagen ignoriert dieses Problem.

Abbildung 4: Anordnung der positiven und negativen Ohrpositionen

Das obige Diagramm ist ein schematisches Diagramm der Platzierung von Polschuhen. Basierend auf der zuvor vorgeschlagenen allgemeinen Beziehung der Polstückgröße können wir die Längen- und Durchmesseränderungen jeder Polstückschicht während des Wickelvorgangs klar verstehen. Daher können beim Anordnen von Polschuhen die positiven und negativen Polschuhe im Fall eines einzelnen Polschuhs genau an der Zielposition des Polschuhs angeordnet werden, während im Fall von mehreren oder vollständigen Polschuhen normalerweise eine Ausrichtung erforderlich ist Mehrere Lagen von Polschuhen. Auf dieser Grundlage müssen wir nur vom festen Winkel jeder Lage von Laschen abweichen, um die Anordnungsposition jeder Lage von Laschen zu erhalten. Da der Durchmesser des Wickelkerns während des Wickelvorgangs allmählich zunimmt, ändert sich der Gesamtanordnungsabstand der Öse näherungsweise durch die arithmetische Folge mit π (4s+2a+2c) als Toleranz.

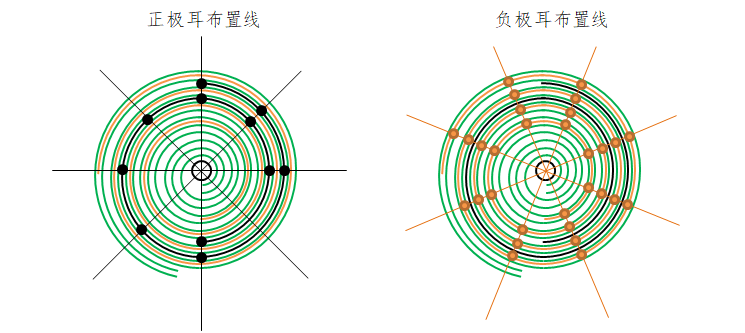

Um den Einfluss von Dickenschwankungen von Elektrodenplatten und Membranen auf den Durchmesser und die Länge des Spulenkerns weiter zu untersuchen, wird am Beispiel der großen zylindrischen Vollelektroden-Ohrzelle 4680 unter der Annahme, dass der Durchmesser der Spulennadel 1 mm beträgt, die Dicke von Das Verschlussband beträgt 16 µm, die Dicke des Isolationsfilms beträgt 10 µm, die Kaltpressdicke der positiven Elektrodenplatte beträgt 171 µm, die Dicke beim Wickeln beträgt 174 µm, die Kaltpressstärke der negativen Elektrodenplatte beträgt 249 µm, die Dicke während des Wickelns beträgt 255 µm und sowohl die Membran als auch die negativen Elektrodenplatten sind für 2 Windungen vorgerollt. Die Berechnung zeigt, dass die positive Elektrodenplatte 47 Mal gewickelt ist, mit einer Länge von 3371,6 mm. Die negative Elektrode ist 49,5 Mal gewickelt, mit einer Länge von 3449,7 mm und einem Durchmesser von 44,69 mm nach dem Wickeln.

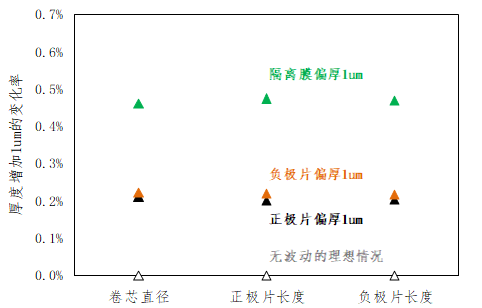

Abbildung 5: Der Einfluss der Dickenschwankung von Pol und Membran auf den Kerndurchmesser und die Pollänge

Aus der obigen Abbildung ist intuitiv zu erkennen, dass die Schwankung der Dicke von Polstück und Membran einen gewissen Einfluss auf den Durchmesser und die Länge des Spulenkerns hat. Wenn die Dicke des Polstücks um 1 µm abweicht, erhöhen sich Durchmesser und Länge des Spulenkerns um etwa 0,2 %, während bei einer Abweichung der Dicke der Membran um 1 µm Durchmesser und Länge des Spulenkerns um etwa 0,5 % zunehmen. Um die Konsistenz des Durchmessers des Spulenkerns zu kontrollieren, sollten daher die Schwankungen des Polstücks und der Membran so gering wie möglich gehalten werden. Außerdem ist es erforderlich, die Beziehung zwischen dem Rückprall der Elektrodenplatte und der Zeit zu erfassen zwischen Kaltpressen und Wickeln, um den Zelldesignprozess zu unterstützen.

Zusammenfassung

1. Kapazitätsdesign und Durchmesserdesign sind die unterste Designlogik für zylindrische Lithiumbatterien. Der Schlüssel zum Kapazitätsdesign liegt in der Länge der Elektrode, während der Schlüssel zum Durchmesserdesign in der Analyse der Anzahl der Schichten liegt.

2. Auch die Anordnung der Polohrpositionen ist entscheidend. Bei Strukturen mit mehreren Polohren oder Vollpolohren kann die Ausrichtung der Polohren als Kriterium für die Bewertung der Designfähigkeit und Prozesskontrollfähigkeit der Batteriezelle verwendet werden. Die Methode der schichtweisen Analyse kann die Anforderungen an die Anordnung und Ausrichtung der Polohrpositionen besser erfüllen.